「MEXICO 66」をはじめとする、ブランドの伝統や歴史にもとづいた復刻モデルが知られるオニツカタイガー。「JR西日本」「ひょうご観光本部」「オニツカタイガー」の3社によるコラボシューズプロジェクトを紹介する連載企画の第2弾となる今回は、ていねいな日本のものづくりを続ける「NIPPON MADE」のコレクションに注目した。

日本生まれのファッションブランド、オニツカタイガー。2002年に復活してからはクラシックな名作モデルをモダンに復刻しながら、ファッションシューズとして新しい創造性を発揮している。

なかでも「NIPPON MADE」のコレクションでは、日本の職人たちによる手仕事の魅力が凝縮した靴をラインアップする。今回、その現場を訪ねる機会を得て仔細に見学すると、一つひとつの工程は意外なほど多くの人の手を介していることを知る。たとえばオニツカタイガーの靴に欠かせない“レザー”もそのひとつだ。

兵庫県の南西部、明石市や姫路市を含む播磨地域では、平安時代にはすでに皮革製造が行われていた記録が残っているという。特に白くなめした革は耐久性の高さから武具として全国的に人気だったという。

今回訪れた製革所もまた、100年以上の歴史をもつ老舗のタンナーだ。つくり出す革は肌が細やかかつしなやかで、靴やカバンで使われる革のほか、その品質の高さゆえ、財布に用いられる皮革も手がけている。

多くの伝統工芸の例にもれず、皮革製造も工程ごとに専門の職人が存在する分業体制で進められている。製革所ではなめしを行った革を仕入れ、染色や加脂を行った後、仕上げまでを行っている。

工場の入り口にはクロムなめしにより水色に染まった革が高く積み上がっている。これらにさらに加工を施し、製品として使用できるところまで仕上げていくわけだ。

なめしだけの革は、まだ革全体が波打っており表面も整っていない。そこで、機械を使って叩き、圧縮し、平滑にしていく。熟練の職人が一枚、そしてまた一枚と、ていねいに機械にセッティングし、きちんと処理が行われているかを見守っている。広々とした工場に、機械が動作する音が響き渡る。そのさらに奥では、大小のドラムが回転している様が目に入る。

このドラムでは、主に染めの作業を行っているという。木製のドラムは40年から50年前につくられたものだそう。奥にあるステンレスのドラムでは、熱によって加脂をすることもできる。

革はこのあと乾燥させ、さらに必要に応じてベルトコンベア状の機械の上を流し、スプレーで塗装を施す。ここでは顔料を使用することで、染色よりもさらに柔軟に、さまざまな色合いに塗装をすることが可能だ。工場の別のフロアには塗装後の仕上げを待つ革が吊るされていた。

イエローや明るい水色、爽やかな白といった、さまざまな色で化粧を施された革がラックに並ぶ。オーダーによってはウレタンやエナメルを塗り込んだり、型押しをしたり、艶を出したりといった加工が施される。

ちなみにここで加工されている革は、食肉用の牛からとられているもの。剥いだ皮も捨てずに服やカバン、財布や靴として有効活用することは、人の伝統的な営みの形であり、近年話題を集めているサスティナビリティの観点からも好ましいといえるだろう。

---fadeinPager---

仕上げの工程を経た革は、それぞれのメーカーやブランドの元へ届けられることになる。オニツカタイガーの靴をつくっている山陰アシックス工業の工場もそのひとつだ。

社屋には、2017年に大規模なリニューアルが行われた工場が隣接している。機械が中心となった流れ作業を想像していたが、意外にも多くの工程が手作業で行われている。

製革所などから納められたレザーなどのアウターパーツは、縫製工場で型取りし、縫われた後でこの工場へ届く。それらのパーツを靴型にかぶせ、中底に固定する「吊り込み」と呼ばれる作業は、ここで行われる重要な工程の一つだ。

ご存知の通り、靴には同じモデルでもさまざまなサイズが存在する。それらの各サイズにアジャストした適正な作業を、工員たちはスムーズに進めていく。

中底に接着剤を塗り、つま先側を吊り込み、側面は手とハンマーを使って中底に密着させ、さらにかかと側を吊り込む。日によって違いはあるものの、1日で8種類ほどの靴がラインには流れてくるので、それぞれにあわせて作業を進めていく。彼らの迷いのない手仕事には美しいリズムがあり、じっと眺めていても飽きることがない。

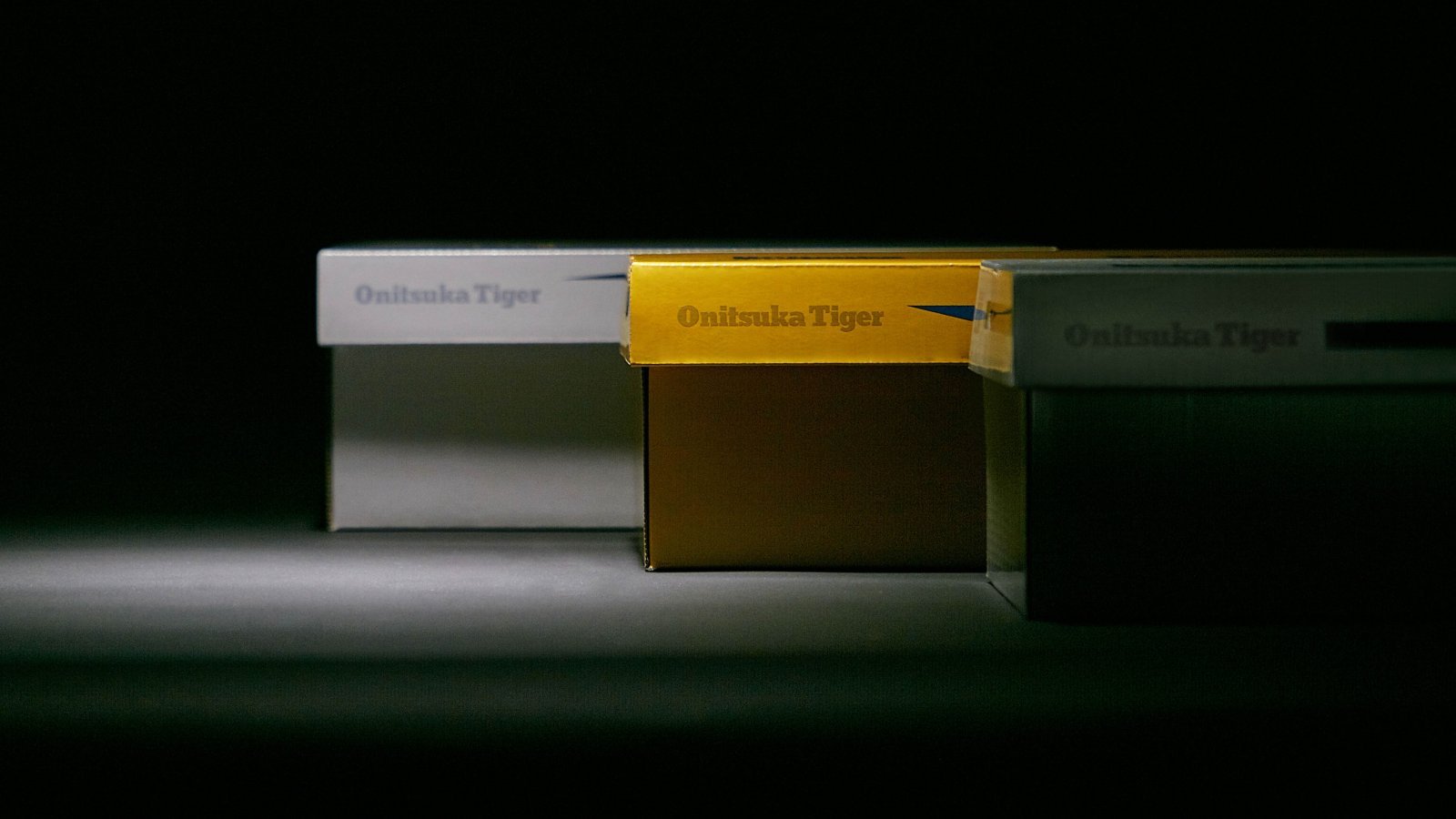

吊り込みによってアッパーを装着したシューズに、さらに底面を貼る。そして仕上げとチェック。革にシワは寄っていないか、接着剤がはみ出していないか、汚れはついていないか──。厳密なチェックを経て、さらに手作業でシューレースを通された靴は、そのまま冒頭の写真のようなシューズボックスに収められる。

雰囲気ある佇まいが魅力のオニツカタイガーの「NIPPON MADE」。それは、土地の伝統に根ざした素材の選定から、最後に箱におさめられるまですべて工程を通じて、ていねいで確実な、多くの手仕事により生み出されている。

●オニツカタイガージャパン www.onitsukatigermagazine.com/store

※本記事内の写真のシューズは発売製品とは異なります